När man letar efter sätt att förbättra sitt företag på är det viktigt att man har bra kunskaper och kompetenser inom problemlösning. En av de mest effektiva alternativen för att lösa problem på utvecklades av bilföretaget Ford Motors och kallas för 8D.

8D står för Eight Disciplines på engelska. Fast den här metoden utvecklades av Ford så kan den användas inom många olika områden och branscher för att lösa mängder av problem. 8D är inte en lika känd metod som många andra metoder inom problemlösning, men den får allt mer uppmärksamhet när fler och fler inser hur effektiv den kan vara. 8D har fler steg än de flesta andra metoder och anses därtill vara mer detaljerad. Om den utförs rätt kan den dock resultera i en bättre problemlösning så att man kan undvika samma problem i framtiden.

Vad är 8d?

Problemlösningsmetoden 8D är designad för att hitta roten till ett problem, utforma en kortsiktig åtgärd och implementera en långsiktig lösning för att förhindra att problemet blir återkommande. När det är tydligt att ens produkt har en defekt eller inte lever upp till kundernas förväntningar är 8D ett bra första steg för att förbättra produktens kvalitet och tillförlitlighet. Precis som för många andra metoder inom problemlösning så var det också ett bilföretag som tog fram 8D. Det var Ford Motors som var först med att utveckla den här metoden och när den kom till på 1980-talet kallades den för TOPS vilket stod för Team Oriented Problem Solving. När metoden först började användas visade den sig vara så pass effektiv att den blev en av Fords främsta och mest använda metoder för att dokumentera de ansträngningar som gjordes för att lösa problem inom företaget. Ford använder sig av 8D i sin produktion än idag. Därtill har 8D blivit allt mer populär inom tillverkning och produktion generellt, eftersom att den anses vara så effektiv och dessutom väldigt lätt att lära ut.

I grunden är 8D en process som utgörs av en detaljerad, samarbetsorienterad strategi för att lösa kritiska problem i en produktionsprocess. De olika målen för denna metod är att hitta orsaken till ett problem, utveckla åtgärder för att skydda kunderna samt vidta korrigerande lösningar för att förhindra liknande problem i framtiden. Styrkan hos 8D-processen ligger i dess struktur, disciplin och metodik. 8D använder sig av en samlingsmetodik, där man tar hjälp av bästa praxis från olika befintliga tillvägagångssätt.

8D är en metod inom problemlösnings som driver systemisk förändring, vilket förbättrar en hel process. På så sätt undviker man inte bara det aktuella problemet utan även andra problem som kan härröra från ett systemiskt misslyckande. 8D har vuxit till att vara en av de mest populära metoderna inom problemlösnings som används för tillverkning, montering och produktionstjänster runt om i världen.

Därför väljer man 8D inom problemlösning

8D-metoden är populär bland ingenjörer och deras team bland annat på grund av att metoden är så pass konsekvent, noggrann och enkel att lära sig. Därtill kan den appliceras på alla möjliga sorters problem som kan tänkas uppstå under olika steg i en produktionsprocess. När 8D tillämpas på ett korrekt sätt kan man till exempel förvänta sig följande fördelar:

- Förbättrat samarbete kring problemlösning istället för att man förlitar sig på en enda individ

- Ökad förståelse för den generella strukturen för problemlösning

- Skapa och expandera en databas över misslyckanden i det förflutna och lärdomar man dragit, för att förhindra problem i framtiden

- Bättre förståelse för grundläggande statistiska verktyg som krävs för problemlösning

- Effektivare problemlösning

- En praktisk förståelse av rotfelsanalyser

- Öppnare diskussioner inom problemlösning

8D skapades för att representera de bästa metoderna inom problemlösning. När metoden används på rätt sätt kan den som sagt inte bara förbättra kvalitet utan också förbereda ens företag och tillverkare för framtida problem. Förutom de konkreta fördelarna som listats ovan så är den främsta styrkan med 8D att den verkligen går till botten med ett problem genom att identifiera dess rotorsak. På så sätt stärker man hela företaget genom att förhindra att liknande situationer uppstår längre fram.

Nackdelar med 8D

Det finns relativt få nackdelar med att använda sig av 8D för att lösa problem inom produktion. Den största nackdelen är att det kan krävas en del utbildning i metoden av de som ska delta i 8D-processen, men 8D är som sagt en ganska enkel metod att lära sig. Utöver att lära sig om den faktiska 8D-metoden så måste man dock också känna till en del andra relaterade koncept och verktyg. Det kan till exempel inkludera att veta hur man gör ett så kallat fiskbensdiagram, processkartor med mera.

Så använder man 8D

Vanligtvis kan man behöva använda sig av 8D vid följande tillfällen eller situationer:

- Problem med säkerhet har upptäckts

- Man tar emot klagomål från sina kunder

- Det har indikerats att en färdig produkt har felaktigheter oftare än vad som tidigare beräknats

- Fel, dålig prestation, misslyckade test eller andra problem är närvarande inom företaget med en oacceptabel nivå

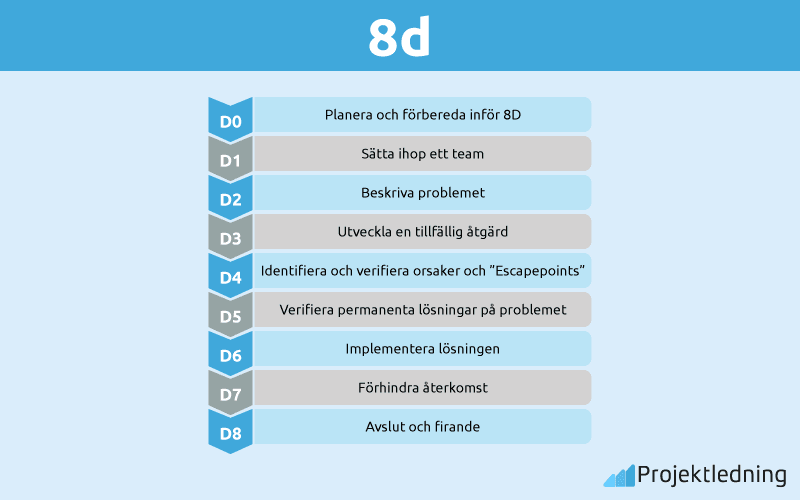

8D-processen alternerar mellan induktiva och deduktiva verktyg inom problemlösning för att arbeta sig framåt mot en lösning. I det här avsnittet redogörs det för samtliga delar av 8D. När metoden först utvecklades hade den åtta stycken steg, därav namnet 8D. Med tiden har metoden uppdaterats och den har nu nio stycken steg. Man la till steg ”D0”, vilket fokuserar på att förbereda själva problemlösningen.

Steg 1. D0 – Planera och förbereda inför 8D

Det är viktigt att man tar sig tid för att göra en noggrann plan för hur man ska identifiera och lösa ett problem. Det inkluderar att identifiera eventuella förutsättningar samt information som krävs för att effektivt kunna hitta lösningar. Ju mer ordentligt man planerar, desto bättre start får projektet. Man kan till exempel be experter om råd och hjälp samt undersöka olika personers synpunkter och perspektiv. Innan man går vidare till nästa steg bör man ha gjort följande:

- Samlat in information om problemets symptom

- Använt en checklista för att ställa de rätta frågorna om symptomen

- Identifierat behovet för en så kallad ERA (Emergency Response Action), vilken skyddar kunderna från fortsatt exponering från de oönskade symptomen.

Steg 2. D1 – Sätta ihop ett team

I de flesta fall är det alltid bäst att använda sig av ett team istället för att förlita sig på expertisen hos en enda individ. Att sätta ihop det rätta teamet är dock viktigt inom 8D. Här vill man använda sig av ett team som innehåller så många olika kompetenser som möjligt, med medarbetare och experter från flera olika discipliner. Teamet brukar bestå av två olika nivåer (delar):

- Ett centralt core-team som består av tre stycken individer, som var och en ansvarar för antingen produkten, processen eller datan. Core-teamet använder sig av data-drivna, induktiva metoder i problemlösningen.

- Ett SME-team (Subject Matter Experts) som består av individer som brainstormar, studerar och observerar under problemlösningen, och därmed använder sig av deduktiva metoder. Dessa experter deltar i processen då och då för att bistå med kunskap i analysen.

Det är viktigt att teamen är ordentligt förberedda och att man har bestämt ett antal grundregler för arbetet. Man kan använda sig av checklistor, blanketter och särskilda tekniker för att underlätta samarbete och stadiga framsteg. I ett team i 8D finns det alltid två viktiga deltagare, nämligen en ledare och sponsor. Ledaren är den som känner till 8D-processen allra bäst och som kan leda teamet genom processen. Den här personen måste dock inte vara den som är mest bekant med själva problemet som ska lösas. Sponsorn är den person som har mest makt att påverka och som måste godkänna de resultat man kommer fram till innan några ändringar kan göras.

Steg 3. D2 – Beskriva problemet

Att beskriva det aktuella problemet rätt är ett viktigt steg. Man bör använda tydliga och konkreta termer och under beskrivningen besvara frågor om så som vem, vad, när, var, hur, varför och hur många/mycket. Man använder sig av insamlad data och placerar sedan datan i olika kategorier. De två kategorierna av data är de som dels skulle kunna förklara problemet och den data som inte kan det. När data samlas in som inte stöttar den faktiska situationen kan man eliminera potentiella orsaker till problemet. Den här approach använder sig bland annat av följande rotfelsanalyser och verktyg:

- 5 Varför

- Fiskbensdiagram

- Affinitetsdiagram

- Problemformulering

Steg 4. D3 – Utveckla en tillfällig åtgärd

Det är en bra idé att implementera en interim åtgärdsplan som kanske inte löser problemet men som i alla fall kan isolera det. Genom att isolera problemet ser man till att problemet inte fortsätter att påverka kunden negativt, innan man hunnit gå till botten med det. Inom 8D kallas denna plan för ICA (Interim Containment Action). Den är tillfällig och vanligtvis tas den bort efter att man implementerat en långsiktig och permanent lösning längre fram.

Steg 5. D4 – Identifiera och verifiera orsaker och ”Escape points”

Att nå ner till roten av ett problem är grundläggande inom problemlösning och så även inom 8D. Om man inte gör det kommer det inte gå att nå en permanent lösning. Det är viktigt att man identifierar samtliga orsaker till problemet i fråga samt kommer fram till varför dessa inte upptäckts tidigare.

Man tittar på möjliga orsaker till problemet och eliminerar de förslag som inte verkar realistiska, och utvecklar teorier för de som gör det. Man verifierar sedan den rotorsak som verkar mest trolig med hjälp av den datainsamling man har gjort. Med hjälp av ett flödesdiagram kan man få en överblick över processen i fråga för att på så sätt hitta den exakta platsen för orsaken till problemet. Man identifierar också samtliga så kallade Escape points, vilket är närmaste punkter i processen där rotorsaken kunde ha hittats men inte hittades.

Steg 6. D5 – Verifiera permanenta lösningar på problemet

Genom en serie av tester och analyser avgör man om de föreslagna korrigerande åtgärderna skulle resultera i en långsiktig lösning på problemet i fråga. Dessa åtgärder är således direkt riktade mot rotorsaken, och tar antingen bort eller ändrar villkoren för den del av produkten eller processen som var ansvarig för problemet. Aktiviteter i D5 inkluderar bland annat:

- Göra en riskbedömning för varje potentiell åtgärd eller lösning

- Baserat på riskbedömningen, göra ett väl avvägt och balanserat val mellan de olika lösningarna

- Välja ut nya Escape points

Steg 7. D6 – Implementera lösningen

När man har identifierat den bästa permanenta lösningen på problemet, som kommer ge de bästa resultaten, är det dags att implementera den. För att framgångsrikt kunna genomföra och implementera en permanent förändring är bra planering avgörande. En projektplan för ändamålet bör inkludera kommunikation, steg för att slutföra lösningen, hur man ska mäta framsteg och vilka lärdomar man har dragit av situationen.

Steg 8. D7 – Förhindra återkomst

Det är viktigt att se till att all dokumentation, utbildning, ledning och andra aspekter av produktionen uppdateras för att förhindra att problemet återkommer. Man bör dela med sig av den nya kunskapen inom organisationen så att man kan undvika liknande problem inom andra produktlinjer, processer eller platser. Aktiviteter i D7 kan exempelvis inkludera:

- Utvärdera liknande produkter och processer för att förhindra problem

- Utveckla eller uppdatera procedurer och instruktioner

- Säkerställa att kontrollplanen har uppdaterats

Steg 9. D8 – Avslut och firande

Att ta sig tid att erkänna och gratulera de som var involverade i problemlösningen kommer att bidra till att uppmuntra andra att engagera sig i problemlösning i framtiden. Det är också viktigt att ta emot och ge feedback för att skapa ett bra avslut. Det sista steget i 8D kan inkludera:

- Arkivera alla dokumenten för framtida användning och referens

- Dokumentera alla lärdomar för att göra problemlösning bättre i framtiden

- Jämföra situationen före med efter

- Fira en framgångsrik problemlösning

Att följa dessa steg är en beprövad strategi för att kunna identifiera och lösa problem. Förutom den främsta fördelen med att kunna implementera långsiktiga lösningar så bidrar 8D också med att säkerställa att det finns så liten negativ kundpåverkan som möjligt. D3-steget utelämnas nämligen ofta ur andra metoder inom problemlösning, fastän det är ett viktigt steg. Genom att använda sig av tillfälliga åtgärder för att minska eller eliminera kundpåverkan bidrar man till att skydda företagets rykte, vilket är mycket värdefullt. Vissa företag väljer att hoppa över det här steget för att komma fram till rotorsaken och därmed lösningen snabbare, men det är nästan alltid ett misstag. Genom att eliminera kundens påverkan gör 8D det möjligt för projektgruppen att ta sig tid att verkligen gå på djupet med problemet och lösa det ordentligt.

8D och rotfelsanalyser

Alla former av problemlösning använder sig mer eller mindre av olika sorters rotfelsanalyser, och rotfelsanalysen är därför också en viktig och central del av 8D. De steg och metoder inom 8D som är kopplade till en rotfelsanalys är:

- Problemets symptom kvantifieras och konverteras till ”objekt och defekt”

- Problemets symptom konverteras till en problemformulering med hjälp av exempelvis metoden 5 Varför

- Möjliga och potentiella rotorsaker till problemet samlas in med hjälp av verktyg, så som olika sorters diagram

- Problemformuleringen konverteras till en problembeskrivning genom att dela in datan i två kategorier – den data som dels stöttar problemet och den som inte gör det

- Problembeskrivningen reducerar antalet potentiella rotorsaker som samlades in i steg 3

- Teorier för rotorsaken utvecklas baserat på den data som placerats i kategorin som förklarar problemet

- Jämföra olika teorier med existerande data och utveckla experiment för att kunna verifiera rotorsakerna

- Man testar och bekräftar rotorsakerna

Så fungerar 5 Varför-metoden

5 Varför-metoden är ett induktivt verktyg vilket innebär att man behöver samla in mer fakta för att kunna fortsätta vidare till en mer detaljerad nivå. De steg som krävs för att kunna göra en problemformulering är:

- Problemet identifieras och beskrivs

- Man ställer sedan frågan Varför fem stycken gånger, där varje frågande Varför baseras på det föregående svaret.

Slutsats

8D är namnet på en effektiv och noggrann metod inom problemlösning. Namnet står för 8 Disciplines for problem solving. Den utvecklades först av biltillverkaren Ford på 1980-talet men har sedan dess spridits till många olika områden inom produktion och tillverkning. 8D används framför allt av ingenjörer och andra experter inom tillverkning, men också inom exempelvis sjukvård, försäljning och finans. Syftet med problemlösningsmetoden 8D är att identifiera, rätta till och eliminera återkommande problem, vilket gör metoden specifikt användbar för att förbättra produkter och processer.

8D löser problem genom att identifiera och implementera permanenta lösningar, baserat på statiska analyser och andra metoder så som brainstormning. Metoden ämnar till att gå till botten med varje enskilt problem, genom att undersöka alla potentiella rotorsaker. Ursprungligen bestod metoden av åtta stycken steg men har uppdaterats till att numera bestå av nio steg. Processen börjar med att man förbereder och planerar problemlösningen, varpå man sätter ihop ett multifunktionellt arbetsteam med så många olika kompetenser och expertområden som möjligt. Därefter gör man en noggrann beskrivning av problemet i fråga och använder sig av olika rotfelsanalyser för att identifiera orsaken till problemet. En unik aspekt av 8D är att metoden också inkluderar ett steg där man sätter in en tillfällig åtgärd som minskar eller helt minimerar den negativa effekten på kunderna, till dess att en permanent lösning är på plats.