Kunder ställer ofta höga krav på företag och tillverkare samt den kvalitet de levererar. Därför kan problem och defekter snabbt bli kostsamma för företagen. Tyvärr tenderar många företag att upptäcka defekter i ett väldigt sent skede av produktionen, genom exempelvis omfattande undersökningar och modelleringar. Att identifiera ett misstag så pass sent kan ofta medföra höga kostnader och ibland också förseningar för att rätta till. Utmaningen ligger således i att designa och producera med hög kvalitet och pålitlighet redan tidigt i processen och på ett sätt som dels levererar hög kvalitet och dels säkerställer att defekter upptäcks så tidigt som möjligt. Ett sätt man kan göra det på är genom en metod som på engelska heter Failure mode and effects analysis. På svenska brukar den bara kallas för FMEA.

Metoden syftar till att identifiera potentiella problem såväl som problemens implikationer. Det är ett systematiskt verktyg som hjälper sin användare att förutse vad som skulle kunna gå fel med en produkt eller i en process. Förutom att identifiera hur en produkt eller process kan misslyckas och effekterna av det misslyckandet hjälper FMEA också till att hitta möjliga orsaker till fel och sannolikheten för att fel upptäcks innan de inträffar. FMEA används i många olika branscher och är ett av de bästa sätten för att analysera potentiella tillförlitlighetsproblem tidigt i en process eller utvecklingscykel. Det gör det lättare för tillverkare att vidta snabba åtgärder och mildra felen. Möjligheten att förutse problem tidigt gör det möjligt för tillverkarna att undvika misslyckanden och istället skapa pålitliga och säkra funktioner som kunderna efterfrågar och som gör dem nöjda. Den här texten tittar närmre på FMEA, när metoden bör användas och hur den går till.

Vad är FMEA?

FMEA började först användas av USAs militär på 1940-talet. Det är en stegvis metod där syftet är att identifiera alla potentiella fel och defekter i en viss design, en tillverkningsprocess, en produkt eller en tjänst. FMEA består av två huvudsakliga delar. Till att börja med undersöker metoden så kallade feltyper, där någonting kan gå snett. I begreppet feltyp inkluderas fel, defekter, misstag och avvikelser och särskilt de som kan komma att påverka kunden. Fel kan antingen vara potentiella eller definitiva. Därefter görs en så kallad effektanalys, där man studerar konsekvenserna och implikationerna av de felen som identifierats.

Felen prioriteras baserat på hur allvarliga deras konsekvenser skulle bli, hur ofta de uppstår och hur enkelt de kan upptäckas. Anledningen till att man använder sig av FMEA är att i längden vidta de åtgärder som anses nödvändiga för att eliminera eller reducera fel, och då börjar man således med de som prioriteras högst i FMEA-analysen. Felsökningen och effektanalysen dokumenterar också den aktuella kunskapen och åtgärderna om riskerna för fel. Den dokumentationen används sedan i ett kontinuerligt förbättringsarbete. FMEA används under designstadiet i tillverkningen för att förhindra fel. Senare används den före och under pågående drift av processer för kontroll. Det bästa är på så sätt om FMEA appliceras redan under de tidigaste konceptuella stadierna av designen och sedan fortsätter användas under hela produktens eller tjänstens livstid.

En av de viktigaste aspekterna och grundstenarna i en framgångsrik applicering av FMEA är att man använder sig av en multifunktionell arbetsgrupp med personer som sitter på den kompetens och expertis som är specifik för området. Ju bredare kompetensbasen i gruppen är, desto troligare är det att man kan utvärdera felen korrekt. Det blir lättare att bedöma hur allvarligt varje fel är samt hur stor sannolikheten är att ett fel i fråga kommer upptäckas. Många gånger brukar en oberoende medarbetare eller aktör också vara delaktig i FMEA-analysen. Ju bättre man genomför en FMEA desto större är chansen att man skapar en säkrare och bättre process eller produkt, vilket i sin tur leder till snabbare ledtider inom tillverkningen och i slutändan nöjdare kunder. Ju nöjdare kunder man har, desto konkurrenskraftigare blir företaget.

När FMEA bör användas

FMEA kan användas inom olika områden, branscher och industrier. Metoden är dock vanligast inom tillverkningsindustrin. Följande är exempel på situationer och tillfällen då FMEA lämpar sig bra som analysmetod:

- När en process, produkt eller tjänst håller på att utvecklas och designas

- När en existerande process, produkt eller tjänst ska appliceras eller användas på ett nytt sätt

- Innan man utvecklar kontrollplanen för en ny eller en modifierad process

- När man utformar förbättringsmål för en existerande process, produkt eller tjänst

- När man analyserar fel och defekter i en existerande process, produkt eller tjänst

- Periodvis och regelbundet igenom hela livscykeln av en process, produkt eller tjänst

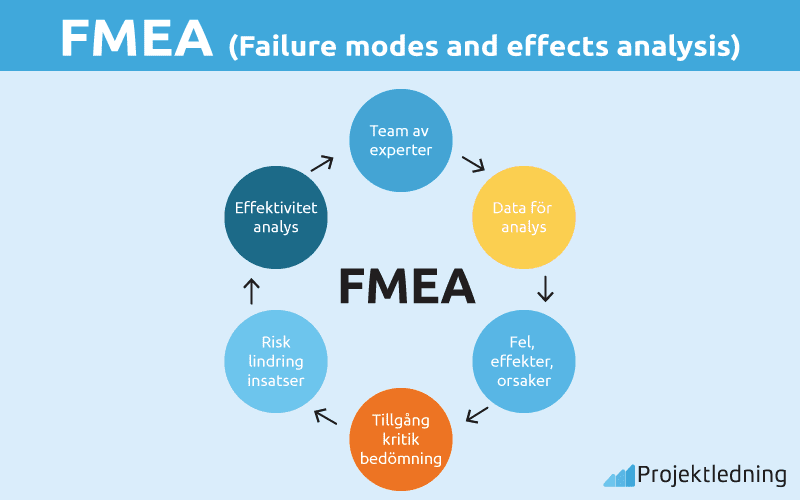

Så går FMEA-metoden till

Här följer en generell beskrivning av hur FMEA går till. Specifika detaljer kan alltid variera baserat på exempelvis de särskilda standarder som gäller inom en viss industri eller företag. Innan man genomför en FMEA bör man därför först läsa på om vilka specifika standarder man måste förhålla sig till.

Att välja ut de personer som ska göra själva analysen är en viktig del av förberedelserna. Arbetsteamet ska som sagt gärna bestå av medarbetare som besitter olika kunskaper och kompetenser om den aktuella processen, produkten eller tjänsten samt om funktioner och kundernas behov. Funktioner inkluderar ofta design, tillverkning, kvalitetssäkring, test, drift, underhåll, försäljning, inköp, marknadsföring och kundtjänst.

Efter att man har satt ihop ett lämpligt team fortsätter förberedelserna inför analysen med FMEA. Själva analysen gör man i ett kalkylblad, vilket kan vara utformat på olika sätt baserat på hur analysen ska användas och inom vilket område. Numera finns det särskilda programvaror som är utvecklade specifikt för FMEA som man kan ta hjälp av för att genomföra analysen. I förberedelserna ingår det också att sammanställa all den information som man kommer behöva under analysen. Sådan information kan exempelvis inkludera planer och ritningar, beskrivningar av system och processer, andra analyser samt samlade erfarenheter av den aktuella processen, produkten eller tjänsten.

Det är viktigt att man är så specifik som möjligt i sin analys och att man sätter tydliga gränser. Det innebär att man bör avgöra om analysen gäller ett koncept, ett system, en design, process, produkt eller en tjänst. Man ska också bestämma hur detaljerad analysen ska vara, så att alla deltagare följer samma modell.

Steg 1. Granska processen

Det finns flera anledningar till att man börjar med att granska själva processen. För det första hjälper det till med att säkerställa att samtliga deltagare är bekanta med processen. Det är särskilt viktigt om man befinner sig i en situation då det ingår medarbetare i teamet som inte jobbar med den specifika processen på en daglig basis. För det andra är det viktigt att börja med att granska processen på grund av att man då identifierar var och en av de huvudsakliga komponenterna som bygger upp processen. Man kan använda ett flödesdiagram för att identifiera varje komponent. För varje komponent listar man också komponentens funktion. En komponents funktion är vad som gör att komponenten i fråga skapar ett mervärde och varje komponent kan ha mer än en funktion.

Man använder därpå flödesdiagrammet för att märka varje komponent med ett unikt referensnummer. Dessa referensnummer använder man sig sedan av igenom hela FMEA-analysen. Tillsammans med flödesdiagrammet utgör komponenternas referensnummer på så sätt en väldigt bra visuell representation av processen, som man kan ta hjälp av under hela analysens gång. Arbetsgruppens deltagare bör sedan gå igenom hela processen med hjälp av diagrammet. Det är nu man säkerställer att samtliga deltagare förstår processens grunder och hur de olika komponenterna förhåller sig till varandra.

Steg 2. Brainstorma potentiella fel och defekter

Man kan börja med att gå igenom existerande dokumentation och data för att få ledtrådar om potentiella fel. Sedan går man igenom en komponent i taget samt dess funktioner för att identifiera potentiella defekter och fel inom varje enskild del av processen. En potentiell feltyp representerar något av de sätt som en komponent i processen kan misslyckas med att utföra sin avsedda funktion eller funktioner. Här kommer flödesdiagrammet och ens lista över komponenter och respektive funktioner till användning igen, när man som team brainstormar möjliga fel. Det är viktigt att man inte tar några genvägar här utan går igenom varje komponent noggrant.

Steg 3. Lista potentiella effekter av varje fel

Därefter går man vidare genom att identifiera alla de effekter och konsekvenser som associeras med varje potentiellt fel. Effekten är direkt relaterad till en specifik komponents förmåga att utföra sin avsedda funktion, och utgörs av de implikationer som ett fel skulle ha om det skulle ske. En del fel har effekter på kunderna medan andra har effekter på miljön, utrustningen eller till och med på processen själv.

När man definierar potentiella effekter är det viktigt att vara så beskrivande och detaljerad som möjligt, och detsamma gäller förstås när man listar de potentiella felen med. Om effekterna och implikationerna beskrivs alltför generellt kan det bli svårt att identifiera, och därmed åtgärda, de potentiella riskerna.

Steg 4. Rangordna de identifierade effekterna

I det här steget ger man varje enskild effekt en gradering baserat på hur allvarliga dess konsekvenser skulle vara. Det här är i praktiken bara en uppskattning. För att avgöra hur allvarlig en specifik effekt skulle vara tittar man på exempelvis vilka konsekvenserna skulle vara på kunderna, på processen nedströms eller på de anställda som jobbar med processen i fråga. Graderingen sker på en relativ skala mellan 1 och 10, där 10 innebär att effekten är väldigt allvarlig och farlig och 1 betyder att effekten inte är särskilt allvarlig alls.

Steg 5. Rangordna felen baserat på hur ofta de kan ske

Efter att man har graderat effekterna baserat hur allvarliga dess konsekvenser är så gör man detsamma baserat på hur ofta felet skulle ske. För att kunna göra det måste man först fundera kring den potentiella orsaken eller mekanismen som ligger bakom felet. När man har gjort det graderar man varje orsak eller felkälla efter hur ofta man tror att de kan uppstå. Den här graderingen är således baserat på sannolikheten att ett visst fel kommer att uppstå.

För att ta reda på roten till ett fel kan man till exempel använda sig av en metod för felsökning eller problemlösning. En sådan är den så kallade 5 Varför-metoden. Då ställer man frågan Varför? fem gånger tills man kommit ner till roten av problemet. Varje fråga baseras på det föregående svaret. När man hittat roten till problemet försöker man göra en uppskattning av hur ofta det kan tänkas uppstå.

Den här graderingen sker också på en relativ skala mellan 1 och 10. 10 innebär att felet i fråga sannolikt kommer att uppstå ofta eller hela tiden, medan 1 betyder att sannolikheten för att det kommer uppstå alls är väldigt låg.

Steg 6. Rangordna felen efter hur lätta de är att upptäcka

Den här rangordningen baseras på sannolikheten att ett visst fel kommer upptäckas innan det når kunden. För att rangordna varje fel börjar man med att identifiera kontrollpunkter eller rutiner som är på plats i förhållande till varje potentiellt fel. Kontrollerna kan antingen förhindra eller upptäcka ett fel, en orsak till fel eller en effekt efter att ett fel har inträffat. Sedan tilldelar man varje kontroll en gradering. Här graderar man också på en relativ skala mellan 1 och tio, där 10 innebär att man i princip är helt säker på att ett specifikt fel inte kommer upptäckas och 1 betyder att man garanterat kommer upptäcka felet i fråga i tid.

Steg 7. Räkna ut RPN (Risk priority number)

Nästa steg är att räkna ut RPN, ett risktal som beskriver en relativ riskbedömning av de olika felen. Man räknar ut RPN genom att multiplicera de tre garderingarna för hur allvarligt ett fel är, hur ofta det förutspås att hända och hur troligt det är att det kommer upptäckas i tid. Man räknar ut RPN för varje fel och effekt, och ju högre RPN desto större är den potentiella risken. Eftersom alla rangordningar har skett på en skala mellan 1 och 10 så kommer RPN alltid att ligga mellan 1 och 1000. RPN fungerar som ett bra verktyg för att kunna prioritera ens åtgärder och förbättringsarbete.

Steg 8. Utveckla en handlingsplan

Att ta fram en handlingsplan är nästa steg och det gör man för att reducera RPN, genom att bestämma vem som gör vad och när. RPN kan reduceras genom att sänka någon av de tre parametrarna allvarlighetsgrad, förekomst och upptäckt individuellt eller i kombination med varandra. Att reducera allvarlighetsgraden av ett fel eller effekt är ofta det som är svårast, eftersom det många gånger kräver att man gör en praktisk modifiering av processen eller dess utrustning. Att reducera förekomsten kan man göra genom att ta bort eller kontrollera potentiella orsaker. Man kan göra det lättare att upptäcka fel genom att förbättra kontrollpunkterna som redan är på plats eller sätta dit nya. Vad som är ett accepterat värde på RPN varierar mellan olika företag. Det finns många olika verktyg att använda sig av för att reducera den relativa risken för ett visst fel eller effekt.

Steg 9. Agera

Därefter går man vidare genom att implementera de handlingar och förbättringar som identifierades i analysen och som angavs i handlingsplanen i det föregående steget. Handlingsplanen beskriver vilka steg som behövs tas för att implementera en särskild lösning, vem som är ansvarig för att göra det och när det ska vara klart. En enkel lösning kräver en mindre komplex handlingsplan och beskrivning än vad en mer komplicerad lösning gör, eftersom att ett sådant arbete kan kräva mer dokumentation och utredning.

Steg 10. Räkna ut de nya risktalen

I det sista steget utvärderar man sitt förbättringsarbete genom att på nytt räkna ut RPN för varje feltyp. Det gör man för att ta reda på vilken effekt varje förbättring och lösning har haft i praktiken. Det här sista steget syftar på så sätt till att bekräfta att handlingsplanen som togs fram gav de förväntade resultaten.

Slutsats

FMEA står för Failure modes and effects analysis. Precis som namnet avslöjar syftar det här verktyget till att identifiera feltyper och orsaker till fel i en process, produkt eller tjänst samt analysera dess konsekvenser. FMEA har sedan uppkomsten på 1940-talet blivit en viktig och självklar del av många olika sorters tillverkningsprocesser och anses av de flesta vara ett bättre alternativ än en traditionell och simpel riskanalys. En traditionell riskanalys tenderar att se på fel och risker på ett isolerat sätt, medan FMEA tar hänsyn till hur olika fel och effekter hänger ihop med varandra. FMEA är ett värdefullt verktyg som kan hjälpa till att förbättra existerande processer och produkter men också spela en viktig roll i utvecklingen av nya. Metoden bygger på ett logiskt och strukturerat tillvägagångssätt i tio steg. Den fungerar bäst när man sätter ihop ett arbetsteam där deltagarna har spridda kompetenser men specifika kunskaper om den aktuella processen, produkten eller tjänsten. För att uppnå bäst resultat och kunna ge dem rätta rekommendationerna baserat på analysen bör man kombinera FMEA med andra verktyg, till exempel för att kunna förhindra att fel ens kan uppstå. Den främsta fördelen med FMEA är att metoden gör det möjligt att upptäcka fel så tidigt som möjligt vilket gör att man som företag kan dra ner på kostnader och samtidigt öka säkerheten för sina anställda.